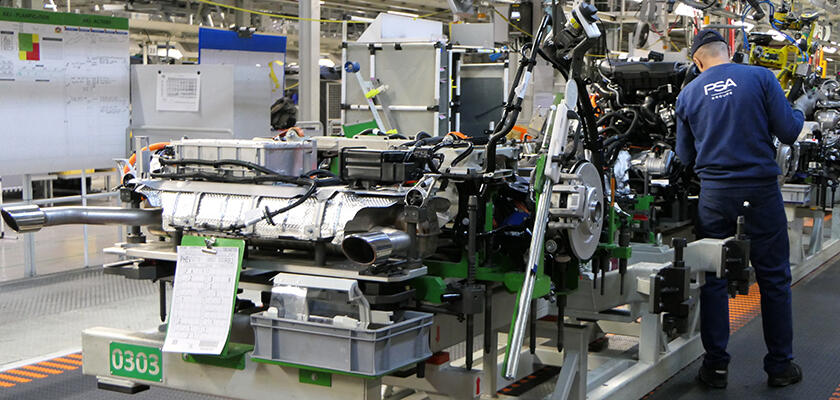

Das Werk Mulhouse des PSA-Konzerns arbeitet nach dem sogenannten Monoflux-Prinzip. Es kann gleichzeitig Autos verschiedener Marken in beliebiger Konfiguration herstellen, egal ob Stromer oder Verbrenner. Dafür musste das Innere der Fabrik praktisch komplett neu gebaut werden.

Im Takt der Innovation: Die choreografierte Präzision hinter den Kulissen einer Autofabrik

Er fällt sofort auf, der Rhythmus. In den Hallen der Fabrik ist es ruhig, und doch läuft alles nach diesem alles bestimmenden Taktschlag. Die Mitarbeiter und Mitarbeiterinnen gehen alle gleich schnell von einem Ort zum andern, das Band gibt den Takt vor. An den sogenannten «Kitting Stations» werden für jedes einzelne Fahrzeug Teile zusammengesucht und in einen Trolley geladen. Grüne Lampen zeigen an, welche Komponenten nötig sind – für jedes Auto ist die Zusammenstellung leicht anders. Ein Griff auf die grüne Lampe quittiert den Befehl. Ist alles erloschen, ist der «Kit» vollständig und wird von automatischen Fahrzeugen, die Magnetschienen im Boden folgen, zum Band mit den Rohkarossen geschoben.

400 Millionen Euro für eine Elektroauto-Fabrik

Das Werk liegt wenige Autobahnminuten von Basel entfernt bei Mulhouse. Es gehört zum PSA-Konzern mit den Marken Peugeot, Citroën, DS und Opel und ist rund 320 Hektaren gross. Der grösste Teil der «Usine de Mulhouse» ist das Montagewerk. Es gibt aber auch ein Presswerk, das aus Blechrollen Türen und Bodenplatten formt, und altertümlich anmutende Abteilungen wie Schmiede und Giesserei. Rund 4000 Menschen arbeiten im Werk, zusätzlich rund 10 000 indirekt in der näheren Umgebung im südlichen Elsass bei Zulieferern. Täglich entstehen etwa 400 Autos: der SUV DS7 mit Diesel- und Benzinmotor oder als elektrischer Plug-in-Hybrid (PHEV), genannt DS7 E-tense. Dazu kommt der neue Peugeot 508 als Limousine und als grosser Kombi, ebenfalls in drei Motorisierungsvarianten.

Für die Montage der neuen elektrifizierbaren Modellreihen wurden in die Fabrik in den letzten Jahren 400 Millionen Euro investiert. Die Autos sind modular konstruiert, und die modulare Fabrik ist um die neue Autogeneration herum organisiert. Am Montageband bewegen sich die Trolleys mit den Montagekits parallel zu den lackierten Rohkarossen. Hier werden Armaturenbretter und Sitze montiert, Räder angeschraubt und Innenverkleidungen eingeklickt, alles im selben Rhythmus leicht über dem Ruhepuls. Jeder Mitarbeiter kann an jeder Stelle des Bandes arbeiten. Pro fünf Angestellte gibt’s einen Stellvertreter, der jederzeit verlangt werden kann, wenn jemand auf die Toilette muss oder sonst einen Moment wegtreten möchte. «Ergonomie ist Qualität», heisst es bei PSA. Denn die Kosten für einen besseren Arbeitsplatz sind für das Unternehmen tiefer als teure Garantieleistungen oder Ausfälle beim Personal.

Tank oder Batterie macht keinen Unterschied

Auf dem Band folgt jeweils ein einfach konfiguriertes Auto auf ein komplizierteres. So können allfällige Rückstände bei der Montage von zusätzlichen Extras wieder aufgeholt werden. Die elektrischen Autos gehören zu den kompliziertesten. Damit die Fabrik nicht aus dem Takt fällt, werden deshalb Batterie, Elektromotor und die Steuerungssysteme vormontiert. Das dazu nötige Montagemodul am Band ist so ausgelegt, dass die Elektroelemente nicht mehr Zeit für den Einbau brauchen als die Benzintanks der Verbrenner. Tank und Batterie werden im Werk an der genau gleichen Stelle in die Autos montiert. Die Batterie der Plug-in-Hybride versteckt sich unter den Rücksitzen und macht den Benzintank etwas kleiner. Durch diese Anordnung ist es für Arbeiter am Band egal, ob sie einen Verbrenner oder ein Elektroauto zusammenbauen, und die Fabrik kann jederzeit mehr Elektrofahrzeuge produzieren. Diese Logik hat sich in der Industrie durchgesetzt. Die Unterschiede zwischen Benzin- und Elektrofahrzeugen sind heute auch im tiefsten Innern möglichst klein. Der vollelektrische Audi E-tron fordert deshalb automatisch einen Ölwechsel am Motor, den er gar nicht hat. Und selbst auf einen Kühlergrill verzichtet kaum ein Elektroauto, obwohl er hier völlig sinnlos ist.

Die Zukunft gehört der Vergangenheit

Die Elektro-Aufbruchstimmung im Design, die vor mehr als zehn Jahren zum futuristischen BMW i3 geführt hat, ist weg. Die Finanzer haben den Ingenieuren die Flügel gestutzt. Das ist, wie wenn heutige Autos mit Zügeln gesteuert würden, weil für die pferdegewohnte Kundschaft der Wechsel zu Lenkrädern nicht zumutbar und für die Hersteller zu teuer und zu riskant wäre. Nur Tesla kann sich Sonderwege leisten, weil das Unternehmen ausschliesslich Elektroautos baut. Für alle andern ist das Risiko bei den schmalen Margen der Branche viel zu gross. Im Elsass geht sofort die Angst um, sobald sich ein Modell aus Mulhouse schlechter verkauft als der Vorgänger. Die Zukunft gehört deshalb nicht den coolen Designs und den Carbonfasern. Sie gehört den Pressen und Schmieden und der möglichst unsichtbaren Elektrifizierung. Denn die Vorgaben für neue Autos kommen nicht von den Designern und nur teilweise von den Kunden. Sie kommen vom Rhythmus der Fabrik, kaum spürbar, leicht über dem Ruhepuls, und doch immer vorhanden.

Der Senior bleibt Avantgarde

Elektrofahrzeuge dienen oft als kleine, möglichst leichte Stadt- und Zweitautos. Hier reichen kleine Batterien und ausschliesslich elektrischer Antrieb für erstaunlich weite Strecken. Beim «Erstauto» und bei grösseren, familienferientauglichen Autos fürchten sich viele Autofahrerinnen und Autofahrer vor der fehlenden Reichweite. Tesla baut deshalb grosse Autos mit grossen Batterien (BEV). Andere Hersteller bieten neben dieser Lösung auch sogenannte Plug-in-Hybride (PHEV) an. Wer ein solches Auto zu Hause über Nacht aufladen kann und täglich nur etwa 40 bis 50 Kilometer fährt, ist meist elektrisch unterwegs. Für weitere Strecken schaltet sich der Benzinmotor zu. Damit bleiben die Batterie und ihr potenziell grosser ökologischer Fussabdruck relativ klein. Bei den kleinen, leichten Autos war BMW mit dem i3 Pionier. Die Bayern reizten ab 2013 die völlig neuen Gestaltungsmöglichkeiten der Elektrifizierung voll aus. Im Innenraum muss nicht mehr auf die Positionierung von Motor und Getriebe Rücksicht genommen werden. Der kleine i3 ist deshalb sehr geräumig, hat eine leichte Carbonkarosserie und fährt auf schmalen, energiesparenden Rädern. Allerdings verlangte seine Konstruktion eine komplett andere Fabrik. Der i3 blieb darum ein Exot, war relativ teuer, verkaufte sich schlecht und sollte nach den branchenüblichen sieben Jahren Produktionszeit eingestellt werden. Doch seit einem Jahr haben die Verkäufe – zu BMWs eigener Überraschung – merklich angezogen. BMW baut das Auto nun noch mindestens vier Jahre länger. Es ist jetzt profitabel, die Investitionen in die ebenso teure wie exotische Carbonproduktion sind abgeschrieben. In den nächsten Jahren wird deshalb der BMW i3 gleichzeitig das älteste und das modernste Elektroauto sein.